Doppelscheiben-Trockner

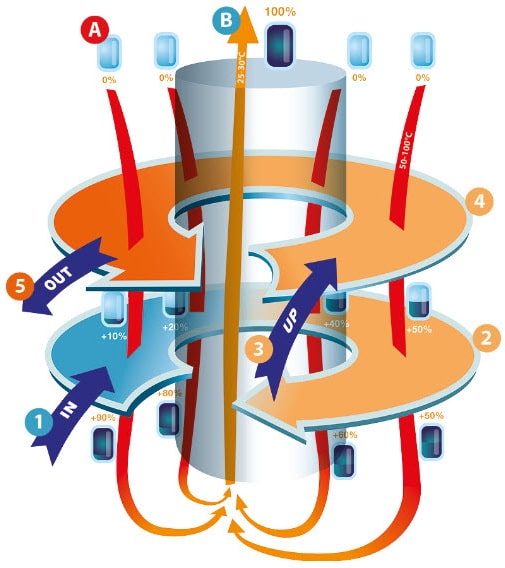

Der Dryer One™ „Double Disc“ kombiniert eine optimale Wärmeenergienutzung mit einer hohen Produktionskapazität. Das zu trocknende Material wird zunächst auf einer rotierenden unteren Scheibe verteilt. Nach einer vollständigen Drehung wird es auf eine obere rotierende Scheibe übertragen, wo es sich in die entgegengesetzte Richtung bewegt und so den Trocknungsprozess abschließt.

Warme Luft (65–100 °C) aus einer externen Niedertemperatur-Wärmequelle (z. B. einer Kraft-Wärme-Kopplung oder einem Kessel) durchströmt die beiden Scheiben von oben nach unten. Dieses Verfahren gewährleistet eine gleichmäßige Wärmeverteilung und bietet eine außergewöhnliche Energieeffizienz. Nachdem die Luft die beiden Materialschichten durchströmt hat, wird sie mit einer Temperatur von 25–30 °C optimal gesättigt und optimal über den zentralen Kamin abgeführt.

| IN (EINLAUF) Die untere Scheibe wird mit dem zu trocknenden Material beschickt. |

|

| TROCKNUNG – UNTERE EBENE Das Material vollzieht eine vollständige Drehung um 360°. |

|

| UP (ÜBERGANG) Das Material wird mittels eines Becherwerks bzw. einer Förderschnecke auf die obere Drehscheibe transportiert. |

|

| TROCKNUNG – OBERE EBENE Das Material rotiert um 360° auf der oberen Drehscheibe und bewegt sich in entgegengesetzter Richtung zur unteren Scheibe. Diese exklusive Technologie gewährleistet eine optimale Wärmeverteilung und eine deutlich höhere Effizienz als herkömmliche Heißluft-Trocknungsmethoden. |

|

| OUT (AUSLAUF) Das getrocknete Material wird zur Weiterverarbeitung transportiert. |

|

| WARMLUFTZUFUHR Die heiße Luft wird von oben nach unten angesaugt und durchströmt dabei die obere und untere Scheibe. |

|

| FEUCHTEABFÜHRUNG Die mit Feuchtigkeit gesättigte Luft wird nach oben abgeführt. Eventuelle Staubpartikel können gefiltert werden. |

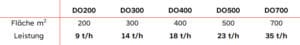

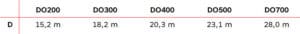

Doppelscheiben-Modellreihe

* Beispiel für das Trocknen von Sägemehl mit einer Restfeuchte von 10 %.

Diese Werte dienen als Richtwerte und können je nach Produkttyp und Trocknungsbedingungen variieren.

Exklusive Vorteile & Besondere Merkmale

Die beiden Materialschichten werden nacheinander vom gleichen Warmluftstrom durchströmt. Nachdem die Luft die erste (obere) Scheibe durchquert hat, behält sie eine Restmenge an thermischer Energie, die zur Vorwärmung des Materials auf der unteren Scheibe genutzt wird. Nach dem Durchströmen beider Schichten ist die Luft vollständig mit Wasser gesättigt und auf 25–30 °C abgekühlt, bevor sie durch den zentralen Kamin abgeführt wird.

Zusätzlich ist das Außengehäuse des Trockners vollständig isoliert, um die Energieeffizienz des Geräts zu maximieren.

Die bei niedriger Temperatur getrockneten Materialien erzeugen extrem geringe Feinstaubemissionen. Zudem wird durch die untere Scheibe, die das feuchte Material aufnimmt, sichergestellt, dass Staubpartikel, die von der oberen Schicht herabfallen können, zuverlässig aufgefangen werden.

Der Dryer One™-Trockner verfügt über ein integriertes Brandmelde- und Löschsystem sowie feuerfeste Materialien, die eine Ausbreitung des Feuers verhindern. Diese Eigenschaften machen den Trockner zu einer äußerst brandsicheren Anlage und erhöhen die Sicherheit der Produktionsstätte.

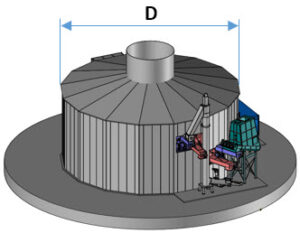

Die kreisförmige Bauweise des Dryer One™-Trockners reduziert den Platzbedarf und ermöglicht eine einfache Integration in bestehende Produktionsstätten.

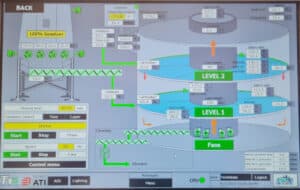

Das fortschrittliche Automatisierungssystem von Dryer One™ optimiert Effizienz, Präzision und Sicherheit. Der vollständig automatisierte Betrieb erfordert nur minimale Überwachung durch das Bedienpersonal, gewährleistet eine präzise Kontrolle der Feuchtigkeit und ermöglicht die Erstellung von Produktionsberichten.

Die Dryer One™-Trockner sind mit verschiedenen Niedertemperatur-Wärmequellen kompatibel, darunter Heißwasser, Heißluft oder Dampf, erzeugt durch Biomassekessel, Erdgasbrenner oder Kraft-Wärme-Kopplungsanlagen.